- Введение в производство заводных головок

- Конструктивные особенности заводных головок

- Материалы для заводных головок

- Типы заводных головок и взаимодействие с механизмом

- Производственный процесс: от проектирования до контроля качества

- Этапы изготовления заводных головок

- Современные технологии в производстве

- Интерфейс взаимодействия головки с механизмом: ключевые моменты

- Передача усилия

- Плавность и ход механизма

- Влагозащита и пылезащита

- Примеры и статистика в отрасли

- Материальные затраты и время производства

- Совет эксперта

- Заключение

Введение в производство заводных головок

Производство заводных головок — это важнейший этап создания часов и других механических приборов, в которых используется ручной или автоматический завод. Заводная головка, будучи интерфейсом между человеком и часовым механизмом, выполняет ключевую функцию: она передаёт усилие с руки пользователя на внутренний механизм, обеспечивая его работу.

За последние десятилетия технология изготовления заводных головок эволюционировала, сочетая традиционные методики с применением современных материалов и высокоточного оборудования. Благодаря этому значительно улучшилась точность и долговечность этих деталей.

Конструктивные особенности заводных головок

Заводная головка, как элемент интерфейса, должна отвечать ряду требований:

- Эргономичность: удобство захвата и поворота при минимальных усилиях;

- Прочность: способность выдерживать механические нагрузки при эксплуатации;

- Точность изготовления: для плотной и надежной посадки на вал механизма;

- Коррозионная стойкость: особенно актуальна для часов с влагозащитой;

- Эстетика: гармоничное соответствие дизайну корпуса и общему стилю изделия.

Материалы для заводных головок

| Материал | Преимущества | Недостатки | Примеры использования |

|---|---|---|---|

| Нержавеющая сталь | Устойчива к износу и коррозии, прочна | Сравнительно тяжелая, может вызывать аллергию | Широко используется в средне- и премиум-сегменте часов |

| Латунь (покрытая PVD) | Легкая, легко обрабатывается, хороший внешний вид | Может со временем терять покрытие | Модели класса «популярные недорогие» |

| Титан | Очень лёгкий, гипоаллергенный, прочный | Дорогой и сложный в обработке | Премиум-сегмент, спортивные модели |

| Керамика | Очень устойчив к царапинам и коррозии | Хрупкая, дорогая | Эксклюзивные модели |

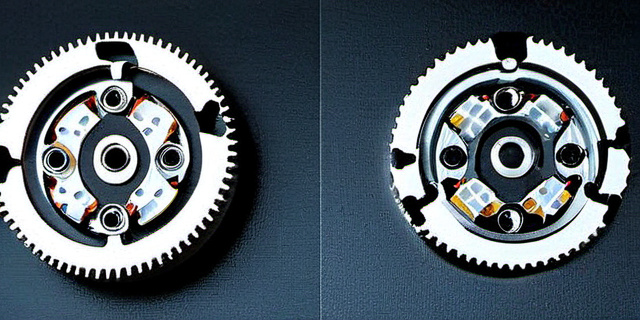

Типы заводных головок и взаимодействие с механизмом

Заводные головки различаются по конструктивному принципу взаимодействия с механизмом:

- Прямой завод: головка напрямую вращает заводной вал;

- Через промежуточные шестерни: добавляет передачу усилия и изменяет направление вращения;

- С автоподвесом: обеспечивает автоматический подзавод при движении руки.

Изготовление головок с учетом каждого из этих типов требует точной механической обработки для обеспечения плавности хода и минимизации люфтов.

Производственный процесс: от проектирования до контроля качества

Этапы изготовления заводных головок

- Проектирование CAD: создание точных чертежей с учетом размеров механизма и эргономики;

- Выбор материала: подбор с учетом условий эксплуатации и стилевых решений;

- Обработка заготовок: точное токарное или фрезерное производство деталей;

- Термическая обработка: для повышения прочности и износостойкости;

- Поверхностная обработка: полировка, нанесение покрытий;

- Сборка и установка механизма штока;

- Тестирование: проверка на надежность и плавность работы.

Современные технологии в производстве

Внедрение компьютерного моделирования, лазерной резки и 3D-печати позволило ускорить разработку и повысить точность изготовления. Автоматизированные линии контроля вовремя обнаруживают дефекты, заявляя рост качества выпускаемой продукции.

Интерфейс взаимодействия головки с механизмом: ключевые моменты

Передача усилия

Основная функция — передача крутящего момента с внешнего вращения на внутренний заводной вал. От качества контакта зависят ощущения пользователя: слабый ход вызывает раздражение, слишком тугой — быструю усталость и риск поломки.

Плавность и ход механизма

- Оптимальные размеры зубьев шестеренок;

- Отсутствие люфтов;

- Качественное смазывание;

- Совместимость с материалами узлов.

Влагозащита и пылезащита

Для обеспечения герметичности часто применяются уплотнительные резинки (например, из нитрила или фтора), а также специальные конструкции с двойными прокладками. Так достигается надёжная защита механизма от попадания влаги и частиц пыли.

Примеры и статистика в отрасли

Согласно данным отраслевых исследований, около 70% отказов в механических часах происходит из-за проблем именно с заводной головкой и механизмом штока. Это подчеркивает важность высокого качества изготовления этой детали и правильного интерфейса взаимодействия.

Например, в премиальном сегменте часы с титановыми заводными головками показывают на 40% меньше гарантийных случаев, связанных с заводным механизмом, по сравнению с моделями из менее прочных материалов.

Материальные затраты и время производства

| Этап производства | Среднее время | Средняя себестоимость (в % от стоимости заводной головки) |

|---|---|---|

| Проектирование и моделирование | 3-5 дней | 10% |

| Обработка заготовок | 1-2 дня | 40% |

| Поверхностная отделка и покрытие | 2 дня | 25% |

| Сборка и тестирование | 1 день | 25% |

Совет эксперта

«Для производителей часов и механических устройств основное внимание в производстве заводных головок стоит уделять точности взаимодействия с механизмом и эргономичности. Мелкие улучшения в проектировании и подборе материалов способны значительно продлить срок службы устройства и повысить удовлетворённость пользователей.»

Заключение

Производство заводных головок — это сложный, многогранный процесс, где точность и качество изготовления непосредственно влияют на конечный результат работы механизма. Как ключевой элемент интерфейса, заводная головка должна обеспечивать комфортное и надежное взаимодействие пользователя с устройством.

Внедрение современных технологий, использование качественных материалов и тщательное тестирование позволяют значительно повысить надежность и долговечность часов и других механических приборов. Понимание важности каждого этапа производства — залог успеха в создании высококачественных и востребованных изделий.