- Введение в производство керамических компонентов

- Современные материалы для керамических компонентов

- Классификация материалов

- Таблица 1. Основные свойства современных керамических материалов

- Технологии производства керамических компонентов в традиционной механике

- Основные этапы производства

- Интеграция современных технологий с традиционной механикой

- Примеры использования керамических компонентов в промышленности

- Автомобильная промышленность

- Авиакосмическая отрасль

- Медицина

- Статистика и рынок

- Преимущества и недостатки керамических компонентов

- Советы и рекомендации по использованию современных керамических материалов

- Заключение

Введение в производство керамических компонентов

Керамические компоненты занимают важное место в различных отраслях промышленности благодаря своим уникальным физико-химическим свойствам: высокой твердости, износостойкости, химической инертности и устойчивости к высоким температурам. Несмотря на то, что производство керамики — древнейшее ремесло, современные технологии и материалы позволяют создавать изделия с высоким качеством и производительностью, а традиционная механика получает новое дыхание с внедрением инноваций.

Современные материалы для керамических компонентов

Современное производство керамических изделий базируется на использовании различных видов материалов, которые можно разделить на несколько категорий:

Классификация материалов

- Оксидная керамика — наиболее распространенный тип, включает алюминий оксид (Al2O3), цирконий оксид (ZrO2) и др.

- Нитридная керамика — например, нитрид кремния (Si3N4), отличающийся высокой прочностью и термостойкостью.

- Карбидная керамика — карбид кремния (SiC) и карбид борона (B4C) применяются в экстремальных условиях.

- Композитные материалы — комбинируют керамические матрицы с металлическими или углеродными волокнами для улучшения прочностных характеристик.

Таблица 1. Основные свойства современных керамических материалов

| Материал | Плотность (г/см³) | Твердость (по Виккерсу, HV) | Температура плавления (°C) | Теплопроводность (Вт/(м·К)) |

|---|---|---|---|---|

| Алюминий оксид (Al2O3) | 3.9 | 2000–2200 | 2072 | 30 |

| Цирконий оксид (ZrO2) | 5.6 | 1200–1400 | 2715 | 2 |

| Нитрид кремния (Si3N4) | 3.2 | 1800–2100 | 1900 | 30 |

| Карбид кремния (SiC) | 3.1 | 2500–2700 | 2700 | 120 |

Технологии производства керамических компонентов в традиционной механике

Процесс изготовления керамических деталей обычно включает несколько этапов, каждый из которых требует точного контроля для достижения высокого качества конечного продукта.

Основные этапы производства

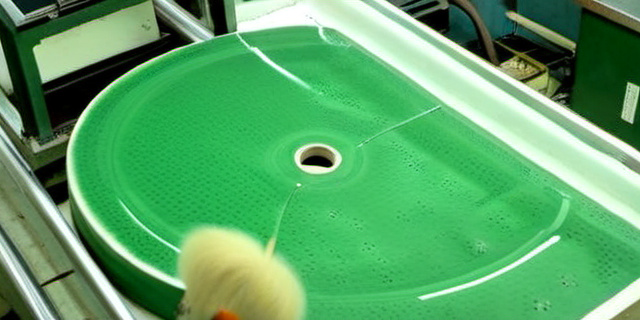

- Подготовка сырья: очистка и смешивание порошков с добавками для достижения нужных свойств.

- Формование: методом прессования, литья или экструзии формируют заготовки требуемой формы.

- Обжиг: спекание при высоких температурах для формирования плотной структуры.

- Обработка: шлифовка, полировка и, при необходимости, дополнительное теплообработочное или химическое воздействие.

Интеграция современных технологий с традиционной механикой

В последние годы в производство керамических компонентов внедряются инновационные технологии, которые дополняют традиционные механические методы:

- Аддитивное производство (3D-печать): позволяет создавать сложные геометрические структуры с минимальными отходами материалов.

- Синтез наноматериалов: улучшает механические и эксплуатационные характеристики изделий.

- Использование компьютерного моделирования: оптимизация формы и структуры для повышения прочности и снижения веса деталей.

Примеры использования керамических компонентов в промышленности

Применение керамических материалов весьма разнообразно, благодаря их свойствам они нашли широкое применение в таких сферах, как:

Автомобильная промышленность

- Тормозные диски и накладки из карбидной керамики обеспечивают высокую износостойкость и теплопроводность, что улучшает безопасность и долговечность.

- Детали двигателей, работающие при высоких температурах — например, свечи зажигания.

Авиакосмическая отрасль

- Термические барьеры и защитные покрытия для двигателей самолетов и ракет.

- Легкие и прочные элементы конструкций, выдерживающие экстремальные условия эксплуатации.

Медицина

- Импланты и протезы — благодаря биосовместимости и устойчивости к износу.

- Инструменты для хирургии, которые требуют повышенной прочности и стерильности.

Статистика и рынок

За последние 10 лет мировой рынок керамических компонентов вырос в среднем на 7% в год. По данным исследовательских центров, объем рынка в 2023 году составил около 15 млрд долларов США, при этом лидером по спросу остаются автомобильный и авиакосмический сектора.

Преимущества и недостатки керамических компонентов

| Преимущества | Недостатки |

|---|---|

| Высокая твердость и износостойкость | Хрупкость и восприимчивость к ударным нагрузкам |

| Химическая и термическая устойчивость | Сложность процесса обработки и высокая стоимость производства |

| Легкость по сравнению с металлами | Ограниченная возможность восстановления повреждений |

Советы и рекомендации по использованию современных керамических материалов

«При выборе керамических компонентов для проекта необходимо тщательно учитывать особенности эксплуатации и тип нагрузки, так как, несмотря на превосходные характеристики по твердости и термостойкости, керамика весьма чувствительна к ударным воздействиям. Комбинирование керамики с композитными материалами или металлами позволяет значительно повысить долговечность изделий и расширить области их применения.»

Заключение

Производство керамических компонентов сегодня представляет собой интересное сочетание традиционных механических технологий и современных материалов и инноваций. Прогресс в области разработки новых материалов и производственных технологий позволяет создавать более качественные, легкие и прочные изделия, расширяет сферу применения керамики в различных отраслях промышленности. С учетом постоянного роста спроса и выхода на новые рынки, керамические компоненты продолжат играть ключевую роль в развитии инженерной механики и материаловедения.

Для успешного внедрения керамики в промышленность важно учитывать не только сам материал, но и особенности технологического процесса, обеспечивающего максимальные эксплуатационные характеристики изделий. Комплексный подход и интеграция новых технологий с проверенными механическими методами обеспечат надежность и конкурентоспособность готовой продукции.